隨著制造業的快速發展,難加工材料層出不窮,對屬于耗材類的陶瓷結合劑金剛石工具性能要求越來越高,不僅要求保持高鋒利度和加工效率,還要持續提升砂輪壽命,提升砂輪性價比,以滿足產品加工需求。

為提升砂輪綜合性能,研究者們圍繞“砂輪三要素”開展了很多研究,從結合劑成分、改性、金剛石表面處理以及調控組織氣孔等方面來開展試驗,探究其對陶瓷結合劑金剛石砂輪性能的影響,但除了以上幾點外,還有一個技術指標—結合劑粒度的影響也是至關重要的。

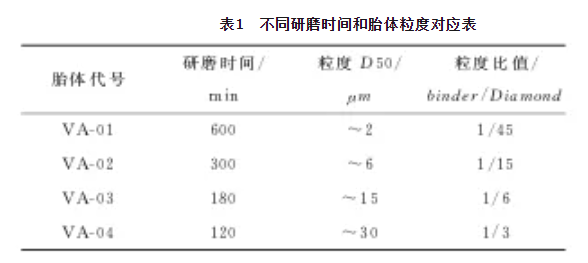

結合劑粒度

在設計砂輪時,一般要求結合劑粒徑要細于金剛石,以便于結合劑均勻分布在金剛石周邊。結合劑粒徑變細,則燒結溫度適當降低,對金剛石的熱損傷同步降低。結合劑粒徑是細顆粒金剛石砂輪一個重要的指標,同樣地,對于粗顆粒金剛石工具,結合劑粒度調細理論上也可以提升金剛石工具的綜合性能。本文以陶瓷結合劑粒度為出發點,在相同的胎體配比和制造工藝下,研究陶瓷結合劑粒徑尺寸對粗顆粒金剛石砂輪性能的影響。

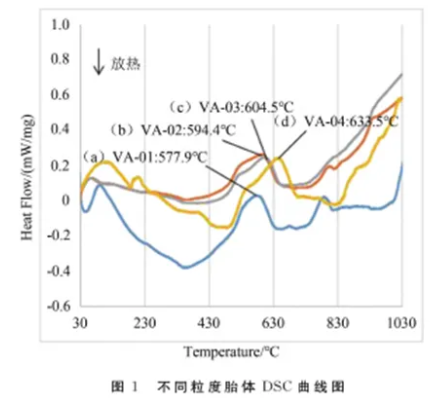

陶瓷結合劑的熱分析

陶瓷結合劑粒度不同,會導致燒結體的燒成溫度變化。圖1可以看出,在升溫過程中,陶瓷結合劑整體處于吸熱狀態,分別在400℃和700℃附近有兩處放熱峰,說明陶瓷結合劑中的物相出現了結構調整。陶瓷結合劑是非晶態的玻璃相物質,在熱力學上晶體比非晶態更穩定,因此,升溫過程可能有少量析晶,導致能量的釋放,在DSC曲線上就表現為向下的放熱峰。粉末粒度越細,其分散度越大,顆粒表面活性和比表面積大,結合劑的反應能力會增強,燒結需要的能量降低,因此燒成溫度會降低,燒結溫度范圍也會相應減小。反之亦然。從分子結構角度來講,玻璃化轉變溫度是指分子鏈段由凍結到解凍的轉變點所對應溫度;對于玻璃結合劑來講,玻璃轉變溫度表明結合劑由硬脆的玻璃態逐步開始形成熔融態。在利用陶瓷結合劑制作砂輪的過程中,結合劑對金剛石的包裹是依靠結合劑的熔融流動以及向金剛石的鋪展形成“結合劑橋”,從而保證砂輪的自銳性,因此一般陶瓷結合劑的燒結溫度要高于玻璃化轉變溫度。從DSC曲線可以看出,溫度處于630℃~730℃范圍內均可滿足陶瓷結合劑的燒制要求。

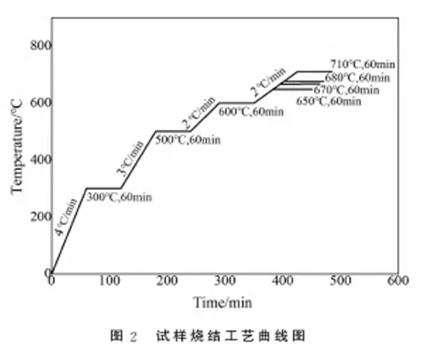

陶瓷結合劑的燒結工藝據熱分析結果,在胎體軟化溫度范圍尋找合適的燒結溫度。一般地,在陶瓷結合劑中添加金剛石燒成制品的溫度要高于純陶瓷結合劑的燒結溫度,這是 由于添加金剛石后,要求陶瓷結合劑的熔融態和流動性更好,才能對金剛石有效浸潤和包裹,但是溫度又不能太高,否則會出現過燒現象。

陶瓷結合劑的性能

隨著陶瓷結合劑胎體粒徑的增大,試樣抗彎強度降幅增大。相應地,試樣的氣孔率與抗彎強度趨勢相反,當胎體粒徑偏細時,活性較高,燒結所需能量較少,因此在較低溫度下即可完成燒結,并且由于顆粒之間界面多,燒結接觸面積較大,因此燒結體更致密,強度較高,氣孔率相應較少;當胎體粒徑變粗時,燒結所需能量較大,因此燒結溫度會提高,并且由于顆粒較粗,顆粒之間接觸面較少,更多的是顆粒之間的搭接,因此燒結體致密度下降,強度也隨之下降,并且隨著顆粒粒徑越大,相應強度和致密度降低程度更明顯。

金剛石砂輪用的陶瓷結合劑,往往組分少則五六種,多則十余種,按照玻璃網絡學說,各組分又分為網絡形成體、網絡修飾體,網絡中間體,功能不同,影響各異。超硬制品行業專業研究陶瓷結合劑的多在高校,因為玻璃的復雜性,至今連玻璃形成學說也沒定論,加之其性能的重要性,所以研究價值還是非常大的。大家可以看到,高校里對玻璃不同體系、不同成分的研究成果林林總總,但是另一個不爭的事實:普遍超硬制品生產企業缺乏相關的研究,多年來死守一兩種陶瓷結合劑,導致砂輪制品難有質的突破。

鄭州千磨,內有清華大學、河南工業大學基因,是業內少有的商品化生產低溫陶瓷結合劑的廠家,我們現已推出SG磨料用、超硬磨料用兩個系列五款低溫陶瓷結合劑,并在不斷研發、推陳出新,為行業奉獻質優價廉、更穩定的專業級產品。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號